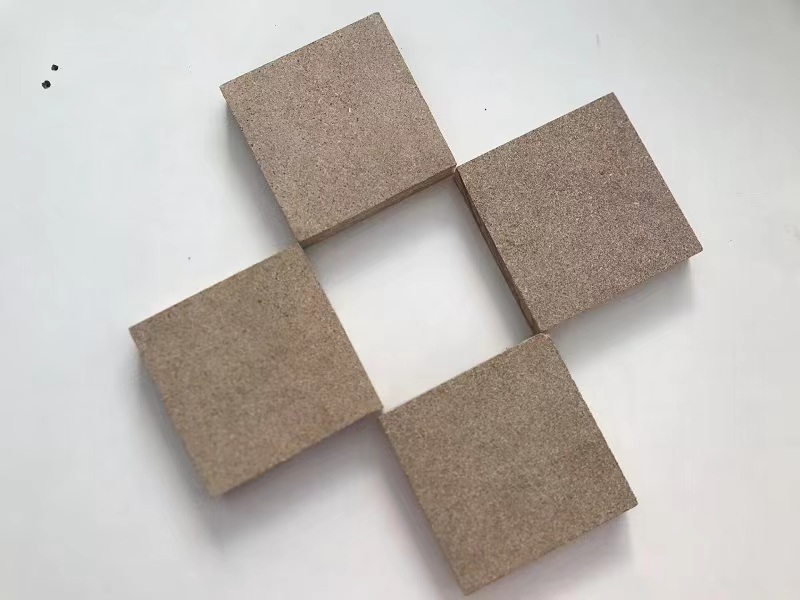

Panneau de particules pour la construction

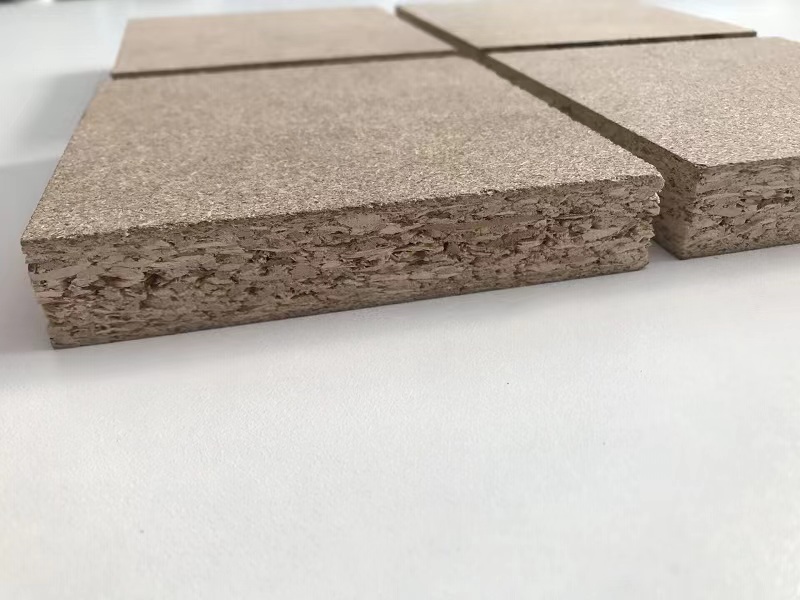

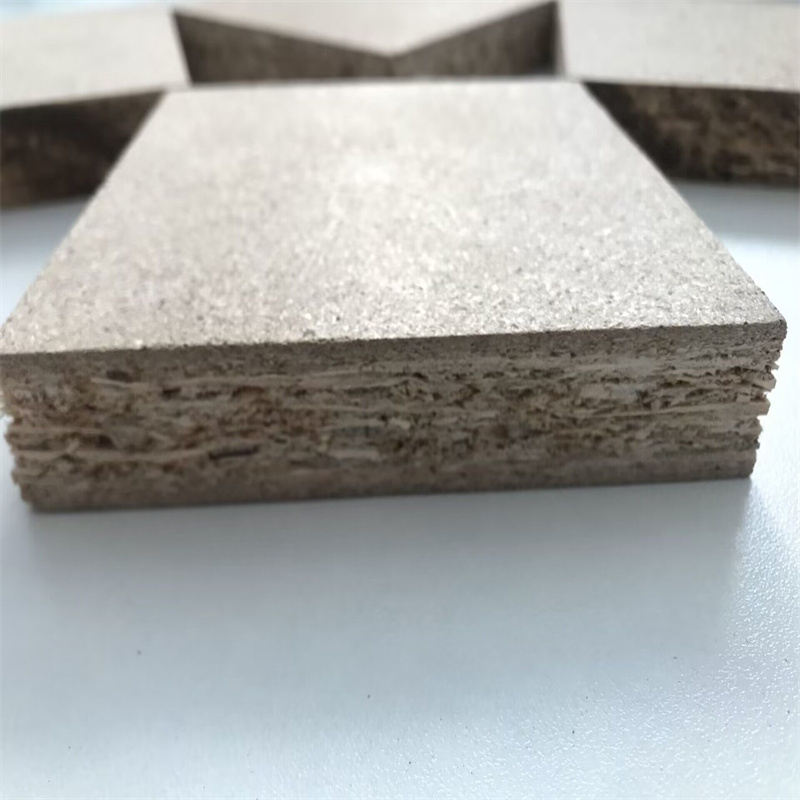

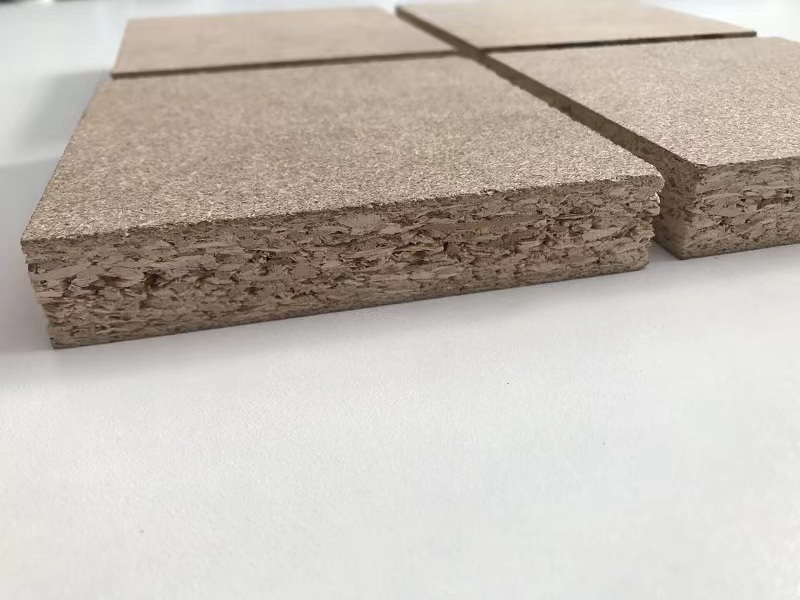

Les matières premières pour la fabrication des panneaux de particules comprennent les matériaux en bois ou en fibres de bois, les adhésifs et les additifs. Le premier représente plus de 90 % du poids sec de la planche. Les matières premières bois sont majoritairement prélevées sur les bois abattus en zone forestière, les bois de petit diamètre (généralement inférieur à 8 cm de diamètre), les résidus d'abattage et les résidus de transformation du bois. Les copeaux de bois, les copeaux, les filaments de bois, la sciure de bois, etc. transformés en flocons, bandes, aiguilles et granulés sont appelés copeaux. De plus, les matériaux non ligneux tels que les tiges de plantes et les coques de graines peuvent également être transformés en panneaux, qui portent souvent le nom des matériaux utilisés, tels que la paille de chanvre et les panneaux de particules de bagasse.

Les méthodes de production de panneaux de particules sont divisées en la méthode de pressage à plat de production intermittente, la méthode d'extrusion de production continue et la méthode de laminage selon les différents équipements de formage de dalles et de pressage à chaud.

Dans la production réelle, la méthode de pressage à plat est principalement utilisée. Le pressage à chaud est un processus clé dans la production de panneaux de particules, qui est utilisé pour solidifier la colle dans la dalle et consolider la dalle lâche en une plaque d'épaisseur spécifiée après avoir été pressurisée.

Les exigences du processus sont :

① teneur en humidité appropriée. Lorsque la teneur en humidité de la surface est de 18 à 20 %, il est avantageux d'améliorer la résistance à la flexion, la résistance à la traction et la finition de surface, et de réduire la possibilité de formation de bulles et de délaminage de la dalle lors de la décompression. La teneur en humidité de la couche centrale doit être inférieure à celle de la couche de surface pour maintenir une résistance à la traction plane appropriée.

② Pression de pressage à chaud appropriée. La pression peut affecter la zone de contact entre les copeaux, la déviation d'épaisseur de la planche et le degré de transfert de caoutchouc entre les copeaux. Selon les différentes exigences de densité du produit, la pression de pressage à chaud est généralement de 1,2 à 1,4 MPa.

③ Température appropriée. Une température trop élevée entraînera non seulement la décomposition de la résine d'urée formaldéhyde, mais également une solidification prématurée partielle de la dalle lorsque la température augmente, entraînant des déchets. ④ Temps de pressurisation approprié. Si le temps est trop court, la résine intermédiaire ne peut pas être complètement durcie, la récupération élastique du produit fini dans le sens de l'épaisseur augmente et la résistance à la traction plane diminue de manière significative. Le panneau de particules pressé à chaud doit subir une période de traitement d'humidification pour que sa teneur en humidité atteigne un état équilibré, puis un sciage, un ponçage et une inspection de l'emballage. Cependant, l'empilement à chaud n'est pas autorisé après la décompression, sinon la fragilité des plaques augmentera. La technologie de moulage fait référence à la technologie de formation de produits en une seule opération. Il existe 3 processus matures. La méthode du moule à chaud peut utiliser moins ou pas de colle, et jouer le rôle de collage en activant le flux de lignine dans le moule à chaud fermé. Cependant, il nécessite un refroidissement et un démoulage, qui a une forte consommation de chaleur et une faible productivité, et a été progressivement supprimé. La méthode de formation de boîtes consiste à utiliser une presse spéciale pour pressuriser et presser les produits en une seule fois, qui est utilisée pour fabriquer des boîtes d'emballage. La méthode de pressage à chaud est principalement utilisée pour fabriquer des accessoires de meubles, des accessoires de décoration intérieure, des palettes et d'autres produits.

L'adhésif est principalement une résine d'urée formaldéhyde et la surface des produits est recouverte de placage ou de papier imprégné de résine pour un moulage unique. En outre, il existe également une méthode de pressage à matrice plane qui utilise un gabarit pour pressuriser la surface du panneau de particules fabriqué ou de la dalle formée sans pressage à chaud pour créer des motifs en relief.